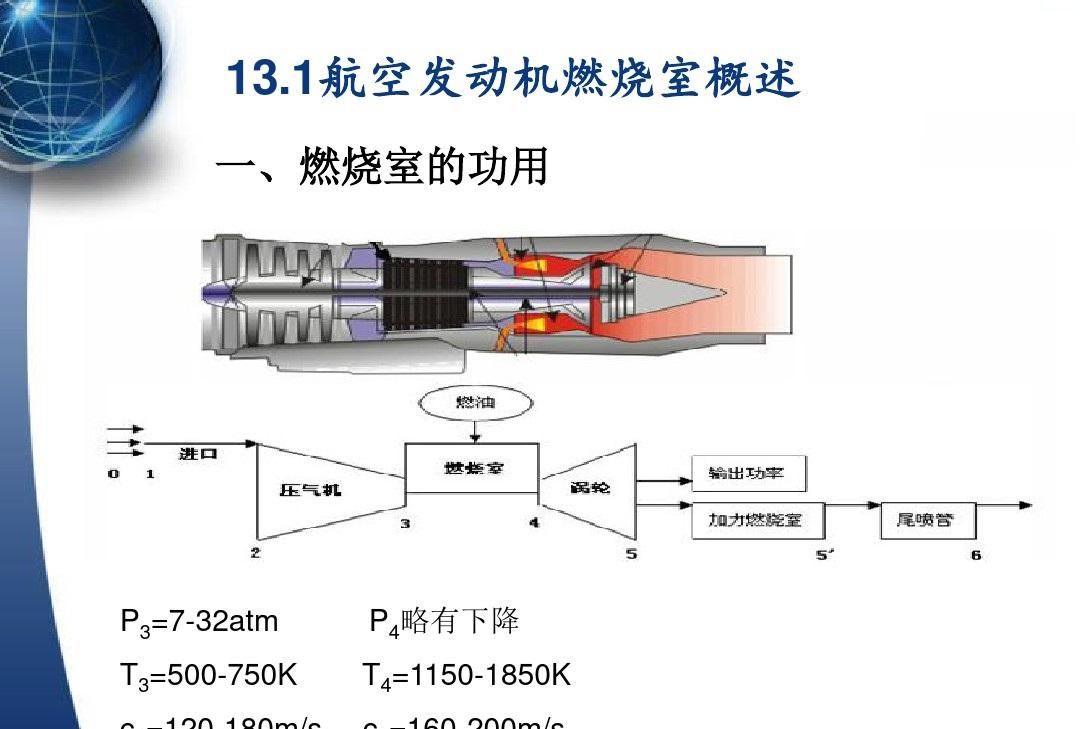

航空发动机是典型的热机,通过燃烧化学燃料,高温气体做功将化学能转化为动能,航空发动机制造难点就是设计生产耐高温、高强度零部件。在发动机内部,按照工作环境温度由高到低排序,分别是燃烧室、涡轮、涡轮后、喷口排气温度与压气机温度。涡扇-15发动机的燃烧室温度接近2000度,排气温度大概只有600度左右。发动机喷火是因为未完全燃烧的富余燃料在大气中燃烧产生的火焰,外部的火焰对发动机的影响并不大,不必担心发动机被熔化。

燃烧室是空腔结构,部件固定、受力均匀,承受高温能力较强。反而温度相对低100多度的涡轮,是对发动机制造技术与使用材料的终极考验。比如涡扇-15发动机,涡轮叶片是单晶体镍基合金材料(1),熔点达到1150度左右。单晶体指由液态一次性结晶成一片结晶体,比如一片雪花。在相同材料分子结构中,单晶体的强度最大,耐温能力最强。

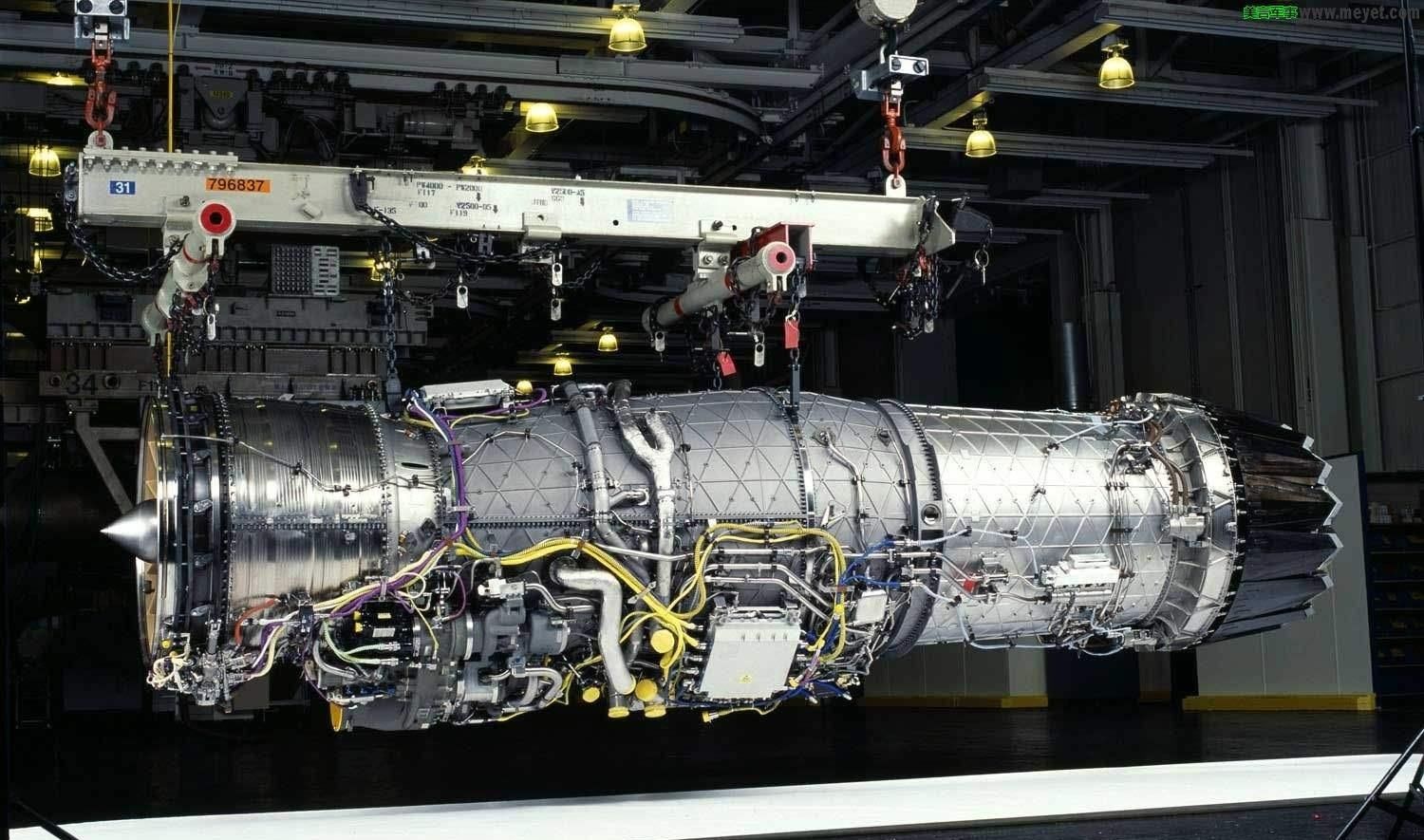

涡扇-15发动机

然而,由于涡轮进口温度接近2000度,1150度熔点温度仍然远远不能满足要求。为此,工程师在单晶体叶片上钻孔,在叶片内部形成空腔,引入外部冷空气或者滑油进行冷却,大概能使叶片温度降低500度左右。

镂空的涡轮叶片

叶片冷却技术(2)使得涡轮叶片能够抗住1650度左右的高温,但与2000度的环境温度还有差距。于是,工程师又采用了热障涂层技术(3)进行加持,涡扇-15发动机就采用了多元稀土氧化物掺杂的双层纳米氧化锆陶瓷进行隔热,让涡轮叶片温度比环境温度再降低200至300多度,涡轮叶片耐温性基本达到了1900至2000度。要知道,发动机工作温度每提高100度,发动机推力就增加24%,所以说涡轮叶片耐温性决定了发动机的先进性。

上文加粗三项为涡轮耐高温技术,虽然尾喷口的温度要比涡轮温度少1000度左右,但温度仍然不低,大概有900度左右。尾喷口同样采用耐高温设计,双层筒状结构,内筒同样采用了耐高温陶瓷材料。如上图,白色的隔热材料。